Máy gỡ lỗi dây đai mài mòn gấp đôi

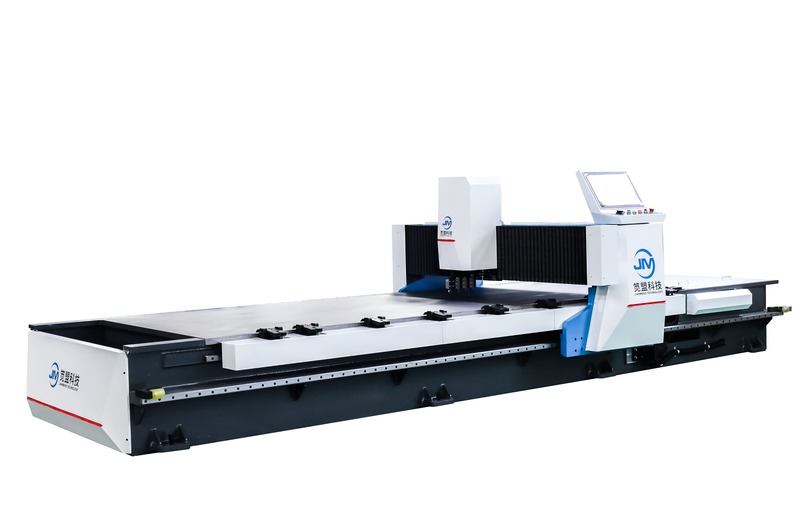

JM chuyên về nghiên cứu, thiết kế và sản xuất các máy gỡ lỗi vành đai mài mòn kép, chủ yếu được sử dụng trong ngành chế biến kim loại, cung cấp các giải pháp gỡ lỗi hiệu quả và chính xác. Các máy gỡ lỗi vành đai mài mòn được áp dụng rộng rãi trong việc xử lý phôi kim loại, đặc biệt là trong xử lý bề mặt kim loại, nơi chúng rất quan trọng để cải thiện chất lượng và độ chính xác bề mặt. Các máy gỡ lỗi vành đai mài mòn được sử dụng rộng rãi trong các ngành công nghiệp khác nhau, chẳng hạn như ô tô, sản xuất máy móc và xử lý phần cứng. XDP-600RR là một máy gỡ lỗi vành đai mài mòn kép được thiết kế để loại bỏ hiệu quả các khối từ bề mặt của phôi kim loại trong khi đạt được kết thúc được chải chất lượng cao. Máy gỡ rối vành đai mài mòn phù hợp với các vật liệu kim loại phổ biến khác nhau như thép không gỉ, thép carbon, đồng và hợp kim nhôm, đáp ứng các yêu cầu về độ chính xác và chất lượng của các ngành công nghiệp khác nhau để xử lý bề mặt kim loại. Deburring đai mài mòn giúp tăng cường hiệu quả sản xuất và thêm giá trị cho sản phẩm. Nó cho phép điều chỉnh tham số dựa trên các yêu cầu xử lý khác nhau và lựa chọn chất mài mòn thích hợp.

Người mẫu:XDP-600RR

Gửi yêu cầu

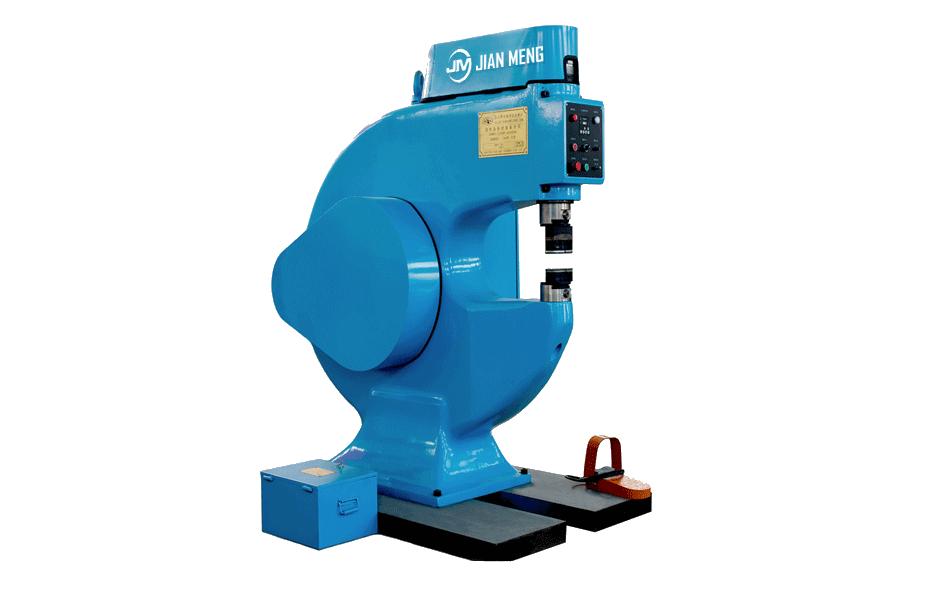

Máy Deburring

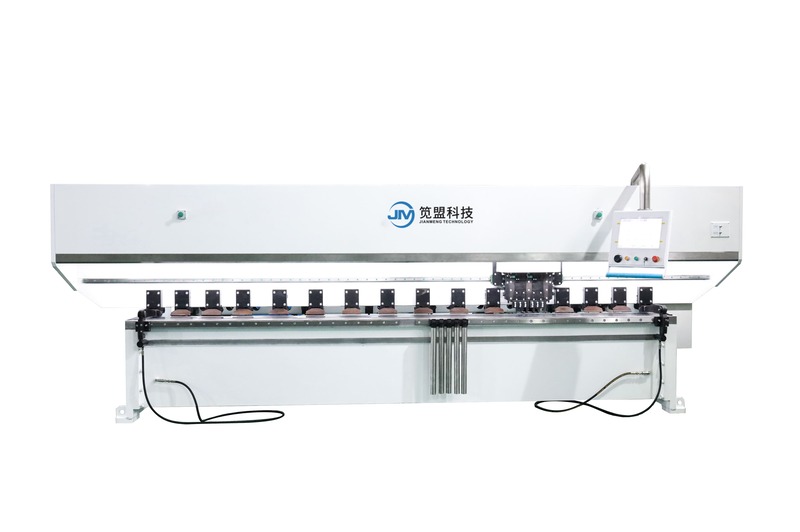

Deburring hoàn hảo:Máy gỡ lỗi dây đai mài mòn đôi XDP-600RR được trang bị cấu trúc đai mài mòn kép. Các vành đai mài mòn xoay ở tốc độ cao dưới ổ đĩa của các con lăn mài, loại bỏ các hạt xỉ, thang đo oxit, các khối lớn và các không hoàn hảo khác từ bề mặt phôi, đồng thời đạt được kết thúc được chải chất lượng cao.

Danh sách cấu hình chính

Động cơ truyền tải (1.1kW): Jin Wanshun

Động cơ thang máy 0,37 kW: Jin Wanshun

Transformer tần số: Vòng tròn trí tuệ

Nút điều khiển: Schneider

Vòng bi cơ sở: NSK

Vòng bi tay áo: TR

Các bộ phận khí nén: morpion

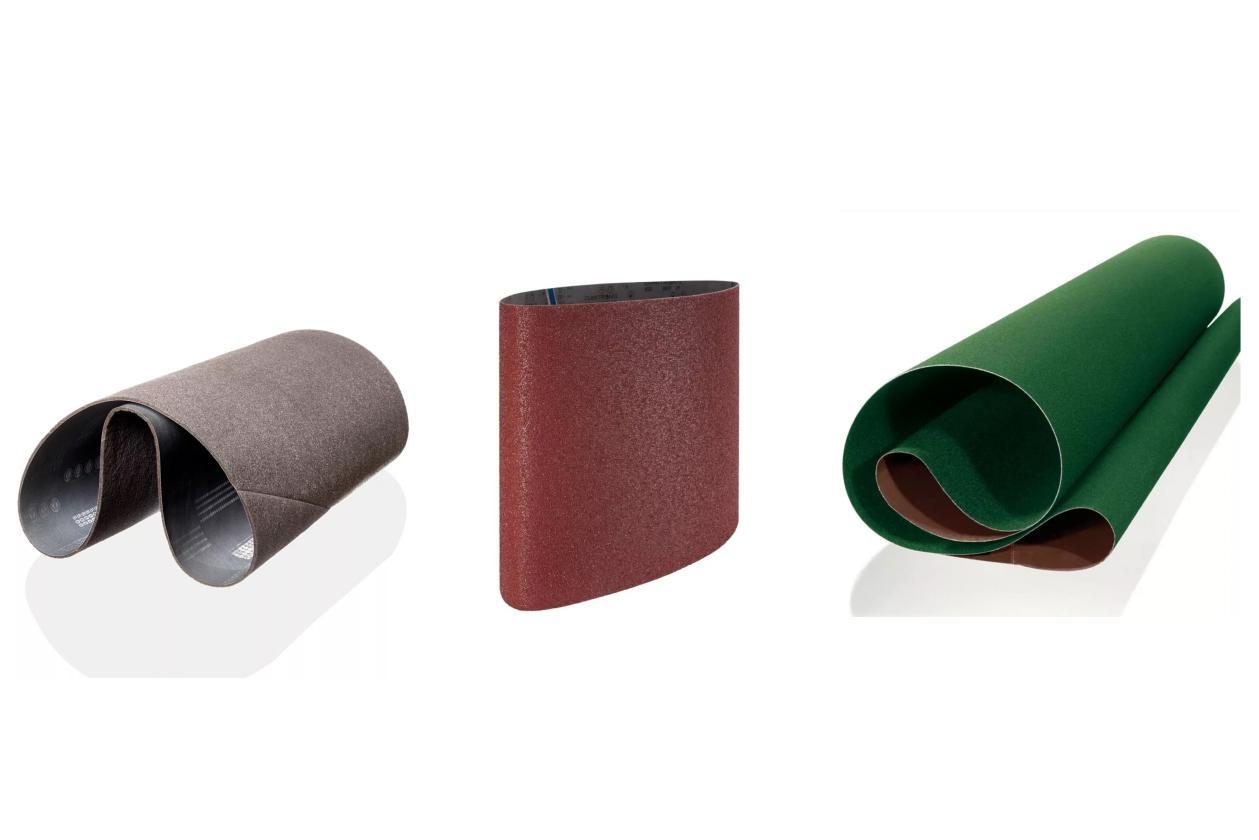

Thắt lưng mài mòn

ABVành đai rasiveMáy Deburring được trang bị hệ thống đai mài mòn kép. Với nhiều vành đai mài mòn, nó cung cấp khả năng cắt lớn hơn, cho phép nó loại bỏ các khối lớn hơn và cứng hơn khỏi các cạnh, cũng như cắt xỉ và tỷ lệ oxit bề mặt, đạt được hiệu ứng gỡ lỗi hiệu quả và đồng đều hơn. Máy gỡ lỗi vành đai mài mòn thường được sử dụng trong các ứng dụng yêu cầu hoàn thiện bề mặt chất lượng cao trên phôi.

Vật tư tiêu hao

Vành đai mài mòn

Chức năng chính của vành đai mài mòn trong máy gỡ lỗi là mài và đánh bóng bề mặt của phôi bằng vật liệu mài mòn, loại bỏ các khối, các cạnh sắc và khu vực gồ ghề. Vành đai mài mòn thường chứa đầy các vật liệu mài mòn, và trong quá trình gỡ lỗi, nó tiếp xúc với bề mặt phôi. Thông qua ma sát, vành đai mài mòn sẽ loại bỏ các khối và bất thường, cải thiện chất lượng bề mặt và độ mịn của phôi.

So sánh trước và sau khi gỡ lỗi

Trước khi gỡ lỗi

Các cạnh phôi là thô với các khối sắc nét, ảnh hưởng đến độ chính xác của lắp ráp. Bề mặt có thể có một lớp oxit và độ không đồng đều nhẹ, có thể tác động đến quá trình xử lý hoặc lớp bám dính tiếp theo.

Sau khi gỡ lỗi

Các cạnh mịn và không có burr, tăng cường an toàn sản phẩm. Bề mặt kim loại trở nên tinh tế hơn và thẩm mỹ dễ chịu thông qua mài hoặc chải. Deburring cải thiện độ chính xác về chiều, đảm bảo chất lượng lắp ráp tốt hơn. Loại bỏ lớp oxit tạo điều kiện cho các quá trình tiếp theo như hàn, sơn và mạ điện, cải thiện độ bám dính và độ bền của lớp phủ.

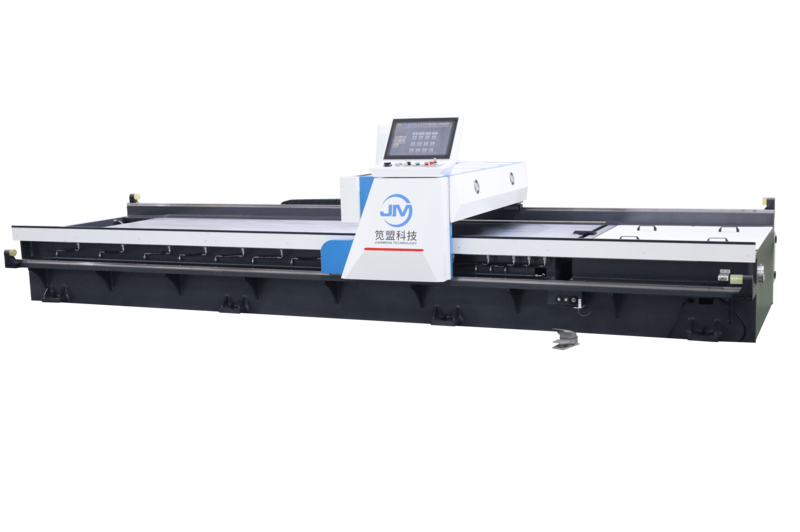

Tham số máy XDP600RR

|

Chiều rộng bàn làm việc |

600mm |

|

Quá trìnhhát độ dày |

1-100mm |

|

Kích thước xử lý tối thiểu |

≥10*10 mm |

|

Kích thước đai mài mòn |

1900*650mm |

|

Tốc độ thức ăn |

1-7m/phút (tần số biến đổiổn định) |

Các trường hợp gỡ lỗi của khách hàng

Trong việc sản xuất các bộ phận cơ học, các quá trình như phay, cắt laser hoặc dập thường dẫn đến các khối dọc theo các cạnh của các bộ phận. Các Burrs này không chỉ ảnh hưởng đến độ chính xác lắp ráp của các bộ phận mà còn có thể dẫn đến các bề mặt không đồng đều, ảnh hưởng đến hiệu quả của các quá trình phủ hoặc mạ điện tiếp theo và thậm chí gây nguy hiểm an toàn. Bằng cách sử dụng máy gỡ lỗi để xử lý hàng loạt, việc kết hợp các bàn chải con lăn và hệ thống gỡ lỗi rung động, cùng với công nghệ đai mài mòn, các khối và các vấn đề chất lượng bề mặt trong các bộ phận có thể được giải quyết một cách hiệu quả.

Thông qua việc sử dụng máy gỡ lỗi, chất lượng bề mặt, độ chính xác lắp ráp và an toàn của các bộ phận cơ học đã được cải thiện đáng kể. Đồng thời, hiệu quả sản xuất đã được tăng lên và chi phí sản xuất đã giảm.