- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

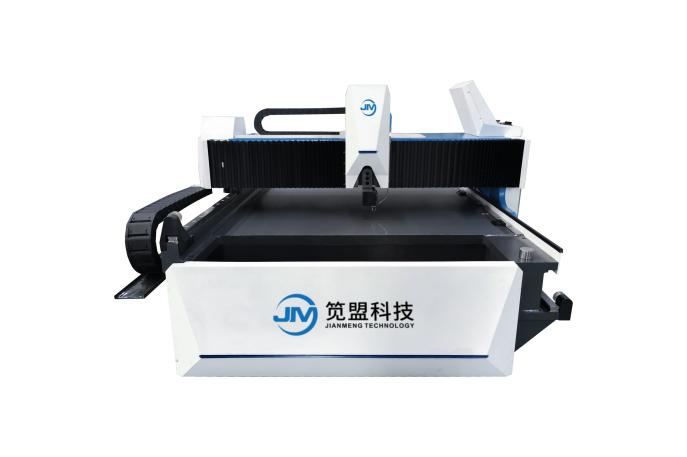

Máy tạo rãnh CNC V là gì

2023-12-22

Với sự phát triển nhanh chóng của hệ thống công nghiệp nước ta, ngày càng có nhiều công ty có yêu cầu ngày càng cao về quy trình uốn tấm kim loại, trong đó có một số tấm khác nên ngày càng nhiều công ty lựa chọn sử dụng quy trình uốn kim loại tấm. Cần phải thực hiện gia công trước tạo rãnh ở vị trí uốn do yếu tố cạnh tranh thị trường. Nhu cầu thẩm mỹ sản phẩm của khách hàng ngày càng tăng nên quá trình tạo rãnh giờ đây đã trở thành một quá trình cần thiết trước quá trình uốn. Với sự đào sâu liên tục của quá trình lập kế hoạch. Nhiều ngành công nghiệp đang bắt đầu sử dụng quy trình cắt lỗ; nhiều trong số đó bao gồm một số ngành công nghệ cao cũng đang sử dụng quy trình khoét lỗ. Các ngành ứng dụng chính của quy trình bào bao gồm: công nghiệp nhẹ, thiết bị điện, ô tô, gia công thép không gỉ, trang trí kiến trúc, công nghiệp nội thất, thiết bị nhà bếp, thiết bị thông gió, hàng không vũ trụ, thang máy, khung gầm, tủ, v.v. Quá trình tạo rãnh bao gồm V- xử lý rãnh hình, xử lý rãnh hình chữ U và xử lý rãnh không đều. Vát mép tấm, cắt và bào tấm, v.v.

1. Mục đích và công dụng của việc thiết kế và chế tạo máy tạo rãnh

1.1 Sau khi máy tạo rãnh thực hiện việc tạo rãnh chữ V trên tấm, góc uốn của tấm sẽ dễ dàng hình thành trong quá trình uốn và góc R sau khi tạo hình sẽ rất nhỏ. Phôi không dễ bị xoắn hoặc biến dạng, độ thẳng, góc, độ chính xác về kích thước và hình dáng bên ngoài của phôi sau khi uốn và tạo hình đều có thể đạt được kết quả tốt.

1.2 Sau khi tấm kim loại được tạo rãnh chữ V bằng máy tạo rãnh, lực uốn cần thiết sẽ giảm xuống, nhờ đó có thể uốn các tấm kim loại dài và dày trên máy uốn có trọng tải nhỏ hơn. Điều này sẽ làm giảm mức tiêu thụ năng lượng của máy.

1.3 Máy tạo rãnh còn có thể thực hiện xử lý đánh dấu định vị sẵn trên tấm để phôi có thể đảm bảo độ chính xác cao về kích thước của mép uốn trong quá trình uốn.

1.4 Theo yêu cầu của quy trình tạo rãnh đặc biệt, máy tạo rãnh có thể xử lý các rãnh hình chữ U trên bề mặt của một số tấm, sao cho bề mặt được xử lý đẹp, không trơn trượt và thuận tiện cho việc ghép nối.

2. Phân loại và phương thức gia công của máy tạo rãnh

2.1.Máy tạo rãnh được chia thành hai loại: máy tạo rãnh rời và máy tạo rãnh giàn (ngang).

2.2. Máy tạo rãnh rãnh đứng bao gồm máy tạo rãnh có giá đỡ dụng cụ đơn và máy tạo rãnh có giá đỡ dụng cụ đôi. Máy tạo rãnh sau sử dụng một công cụ sử dụng phương pháp tạo rãnh cắt phải. Máy tạo rãnh giá đỡ dụng cụ kép có thể được chia thành rãnh cắt phải và rãnh cắt trái. Nó cũng có thể được sử dụng với hai đầu cặp dao để thực hiện xử lý rãnh cắt phải và cắt trái cùng một lúc. Nó cũng có thể sử dụng rãnh qua lại hai chiều.

2.3.Máy tạo rãnh cổng có thể được chia thành máy tạo rãnh dẫn động đơn và máy tạo rãnh dẫn động kép. Cả hai máy tạo rãnh đều sử dụng chế độ gia công cắt phải.

Máy tạo rãnh v tốc độ cao nằm ngang

Máy tạo rãnh đôi truyền động ngang v

Máy tạo rãnh v tốc độ cao theo chiều dọc

Máy tạo rãnh v qua lại dọc

Máy tạo rãnh v bốn mặt hoàn toàn tự động

3. Các loại máy nén và kẹp của máy tạo rãnh

3.1.Máy tạo rãnh dọc có thể được chia thành các thiết bị thủy lực, thiết bị khí nén và thiết bị trộn khí-lỏng.

3.2.Máy tạo rãnh cổng, giống như máy tạo rãnh đứng, cũng được chia thành thiết bị thủy lực, thiết bị khí nén và thiết bị trộn khí-lỏng.

4. Cấu trúc của máy tạo rãnh

4.1.Máy tạo rãnh dọc có thể được chia thành hai loại: hàn toàn thân và kết nối kiểu vít. Do các kết nối kiểu vít sẽ gây ra sự lỏng lẻo và biến dạng của các kết nối thiết bị trong quá trình nâng và vận chuyển thiết bị nên loại hàn toàn thân thường được sử dụng. Các bộ phận hàn chính của bệ máy được tôi luyện bằng khí tự nhiên để loại bỏ ứng suất. Sau khi hàn, toàn bộ máy được xử lý bằng trung tâm gia công CNC.

4.2.Máy tạo rãnh cổng áp dụng công nghệ hàn toàn thân. Toàn bộ giường và giàn được tôi luyện bằng khí tự nhiên để loại bỏ ứng suất, sau đó toàn bộ máy được xử lý bằng trung tâm gia công CNC giàn.

4.3.Cấu trúc thân của máy tạo rãnh dọc bao gồm các cột bên trái và bên phải, bàn làm việc, tấm áp lực đặt dụng cụ, dầm ngang, khung thước đo phía sau, giá đỡ dụng cụ lập kế hoạch và các bộ phận chính khác.

4.4.Cấu trúc thân máy tạo rãnh giàn bao gồm các bộ phận chính như bàn làm việc, khung giàn và giá đỡ dụng cụ.

4.5.Máy tạo rãnh dọc và giàn không chỉ loại bỏ ứng suất mà còn đảm bảo hiệu ứng sơn tuyệt vời thông qua quá trình phun cát.

4.6.Các tấm bàn làm việc của máy tạo rãnh đứng và giàn đều được hàn bằng thép số 45. Khung được hàn bằng tấm thép Q345. Tổng thể máy công cụ có độ cứng tốt, chắc chắn và bền bỉ.

5. Nguyên lý làm việc và truyền động của máy xoi rãnh

5.1.Truyền động làm việc của máy xẻ rãnh đứng

a.Bàn làm việc của máy tạo rãnh được thiết kế để có chiều cao nhân tạo khoảng 850mm. Bề mặt làm việc được thiết kế với bàn vật liệu 9crsi cường độ cao bên dưới đường chạy của giá đỡ dụng cụ, có độ cứng crom 47-50 độ đảm bảo độ bền cho bề mặt làm việc.

b.Bộ truyền động của máy tạo rãnh bao gồm X, Y, Z và W. Trục X, trục Z và trục W lần lượt được lắp đặt trên dầm tấm áp lực. Trục X là trục gia công và cắt, chủ yếu kiểm soát độ dài của quá trình gia công kim loại tấm. Nó được dẫn động bởi một giá đỡ xoắn ốc 3 mô-đun, bánh răng xoắn hợp kim, động cơ trục chính 5,5 kW và bộ giảm tốc sao tỷ lệ 1:5. Trục Z và trục W lần lượt được dẫn động bằng vít bi nối đất hai đai ốc có đường kính 32mm. Và một động cơ servo 1kW, hai bộ ray dẫn hướng khớp nối và khớp nối để dẫn động. Trục Y là trục cấp liệu backgauge. Nó chủ yếu kiểm soát khoảng cách giữa các rãnh xử lý tấm. Nó được cài đặt trên khung backgauge của bàn làm việc. Nó bao gồm một vít bi đai ốc đơn đường kính 32 mm, một ray dẫn hướng tuyến tính 30 mm và một đai đồng bộ 8 mm. , Bánh xe đồng bộ tỷ lệ 1: 2, được điều khiển bởi động cơ servo 2kW.

5.2.Ổ đĩa làm việc của máy tạo rãnh cổng

Một. Bệ làm việc giường của máy tạo rãnh được thiết kế có chiều cao thuận tiện cho người sử dụng khoảng 700mm, có thể được 2 người nâng lên một cách êm ái và tải trọng mà không gặp trở ngại. Các ray dẫn hướng tuyến tính chính và phụ bên trái và bên phải được thiết kế để lắp đặt ở cả hai bên của bàn làm việc. Máy tạo rãnh giàn dẫn động đơn Giá đỡ được lắp đặt ở phía điều khiển vận hành. Giá đỡ của máy tạo rãnh giàn dẫn động kép được lắp đặt ở cả hai bên của bàn làm việc.

b.Truyền động của máy tạo rãnh được chia thành X (trục dầm), Y (trục chuyển động trái và phải của giá đỡ dụng cụ), Y2 (trục chuyển động trái và phải của chân vịt phía trước) và trục Z (chuyển động lên xuống của giá đỡ dụng cụ trục). Trục X chủ yếu dựa trên chiều dài gia công kim loại tấm và là trục cắt chính. Nó được lắp đặt trên giàn và đi qua một động cơ trục chính 5,5 kilowatt, bộ giảm tốc sao tỷ lệ 1:5, đai đồng bộ 8 mm và hai bánh xe đồng bộ tỷ lệ A 1:1, bánh răng xoắn 3 khuôn hợp kim và giá đỡ xoắn ốc được gắn trên giường để lái xe. Trục Y1 và Y2 tương ứng là trục cấp liệu chuyển động, chủ yếu kiểm soát kích thước khoảng cách giữa các khe. Khi trục Y1 được sử dụng để xử lý giá đỡ dụng cụ, trục định vị có kích thước xử lý cần thiết cũng được lắp đặt trên giàn, thông qua động cơ servo 1 kilowatt, đai đồng bộ 8 mm, hai bánh xe đồng bộ có tỷ lệ 1:1,5 và hai đường ray dẫn hướng tuyến tính 30mm (đường ray dẫn hướng phía trên được trang bị 2 ghế trượt và đường ray dẫn hướng phía dưới được trang bị 3 ghế trượt), được điều khiển bởi một vít bi đai ốc đơn có đường kính 32mm. Trục Y2 là trục trục ép chuyển động trái và phải của chân vịt phía trước. Nó được đồng bộ hóa với Y1. Tất cả đều nhận được hướng dẫn nhập kích thước xử lý cùng lúc và chạy đến vị trí yêu cầu. Trục Y2 được lắp đặt bên trong phần dưới của giường và đi qua động cơ servo 1 kilowatt. Một đai truyền động 8mm, hai bánh xe đồng bộ có tỷ lệ 1:1,5, một vít bi đai ốc đơn có đường kính 32mm và hai thanh đánh bóng mạ crom có đường kính 45mm được sử dụng để dẫn động. Trục Z là trục cấp liệu của giá đỡ dụng cụ, chủ yếu dựa vào độ sâu của vật liệu tấm cần xử lý. Nó đi qua một động cơ servo 1 kilowatt, vít bi mài đôi đường kính 32mm và hai ray dẫn hướng tuyến tính 35mm (mỗi ray được trang bị hai thanh trượt) và một khớp nối để dẫn động.

c.Nếu máy tạo rãnh được thiết kế với bộ truyền động kép và thêm trục X2 thì trục X2 sẽ được thiết kế để chạy đồng bộ với trục X1.